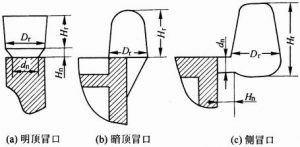

功能不同的冒口,其形式、大小和开设位置均不相同,所以,冒口的设计要考虑铸造合金的性质和铸件的特点。

- 对于凝固过程中体积收缩不大的合金(如灰铸铁),或不产生集中缩孔的合金(如锡青铜),冒口的作用主要是排放型腔中的气体和收集液流前沿混有夹杂物或氧化膜的金属液,以减少铸件上的缺陷。这种冒口多置于内浇口的对面,其尺寸也不必太大。

- 对于要求控制显微组织的铸件,冒口可以收集液流前沿已冷却的金属液,避免铸件上出现过冷组织。图2是单体铸造的活塞环,在内浇口的对面设置一个小冒口来收集冷金属,该处就不会因金属过冷而出现白口组织,导致铸件报废。这类冒口的大小和设置部位,应根据铸件的显微组织要求确定。

- 对于凝固期间体积收缩量大而且趋向于形成集中缩孔的合金(如铸钢、锰黄铜及铝青铜等),冒口的主要作用是补偿金属液在型腔中的液态收缩和铸件凝固过程中的收缩,以获得没有缩孔的致密铸件。铸件在铸型中冷却时,最薄的部位先凝固,其收缩可由附近较厚的部分补偿;较厚部分凝固时,又可由最厚部分得到补偿;最厚部分凝固时,如得不到外来的补偿,该处就会形成大缩孔。在这种情况下,冒口的作用就是要补偿铸件最后凝固的部分,所以要置于铸件最厚部位的上方或侧面,并且它的凝固要求晚于铸件的最厚部分。图3是一个套筒形铸钢件,最厚部位上方设有3个冒口,为表示致密的铸件和冒口中的缩孔,将铸件及其一个冒口切去了一半。图中的补正量是为改善冒口对铸件的补给而在铸件上增设的局部加厚。由于冒口冷却最慢,因补缩和自身收缩而引起的缩孔就会只产生在冒口中。这类冒口及相关工艺补正量的设计是铸造工艺设计中的重要环节,冒口的尺寸一般都用计算方法确定,重要的大型铸件可用计算机辅助设计。可通过多种技术措施来提高冒口的补缩效率,例如,中、小型铸件可在冒口周围加一个保温套或发热套,以减缓冒口的凝固达到缩小冒口尺寸的目的;大型铸件除可用保温套或发热套外,还可在冒口顶部用电弧或火焰加热以减缓其凝固。提高冒口补缩效率的另一种途径是采用不同的方法增加冒口中的压力。

冒口设计原则

1,冒口补缩时间要长于铸件收缩时间AP,即冒口的模数Mr要大于铸件的收缩模数Ms;

2,冒口能提供的补缩液量要大于铸件表观收缩量;

3,冒口位置不要放在铸件的几何热节上,防止接触热节的产生;

4,冒口和铸件之间存在补缩通道,补缩通道的模数大于收缩模数;

5,冒口的压力使铸件凝固过程处于正压状态;

6,冒口颈短,薄,宽。

C3P中国技术支持中心

致力于软件开发,高级分析,可扩展的产品开发经验与竞争力的本地人力资源,C3P软件为工业制造业,提供综合有效的解决方案与工程服务,在全球范围内努力实践其高标准,在线实时传递价值的目标。我们的商业愿景包括软件开发,专业化工程服务于软件集成。了解更多信息,请访问:http://www.c3p-group.com,C3P中国:http://www.c3p-group.com.cn

Latest posts by C3P中国技术支持中心 (see all)

- 离心铸造的应用范围有哪些 - 2018年12月10日

- 热裂是什么 - 2018年11月21日

- 离心铸造的方法有哪些 - 2018年11月19日

冒口的设计原则有哪些