高压铸造流道设计

CAST-DESIGNER 高压铸造软件包是专门针对高压铸造工艺而设计的,包含流道设计模块并辅佐以专家系统,以及快速模拟验证能力。

30 分钟 设计一个流道 || 1 小时 验证一个设计方案 || 1 天 比较4到5个方案

Cast-Designer™将专家系统与CAE技术有效地结合在一起,为压铸企业量身定做的设计与模拟分析解决方案

高压铸造流道系统设计

CAST-DESIGNER Basic 是专门从事压铸模流道设计与优化的专家系统。借助于CAST-DESIGNER的专业与卓越功能,设计工程师能在很短的时间内快速设计出专业级的流道系统, 将脑海中的设计理念瞬间转化为三维实体。CAST-DESIGNER流程化的设计方法,能有效地辅佐设计中的每一个环节,无论是概念设计阶段、参数设计阶段,抑或是公差控制与品质管理阶段,CAST-DESIGNER均能提供贴心的协助与便利。在设计时间方面,对于一般复杂程度的产品,使用CAST-DESIGNER设计一个包含浇铸系统、溢流槽和排气系统以及冷却水道在内的流道系统,仅需十几分钟到一小时即可完成。

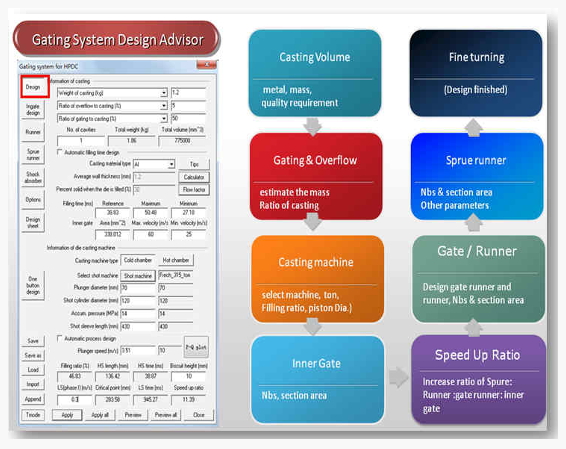

流道设计的整个流程

在单一的窗口中,完成浇铸系统设计,并提供完善的设计向导

设计向导将以非常直接的方式,引导设计人员进行规范的浇铸系统设计。其中包括内浇口,横浇道,直浇道,分流锥和缓冲器等。根据铸件材质、重量、品质等因数,提供最优化的铸造工艺参数,并且以此为目标,完成标准的流道设计。所有结果均以三维CAD为基础,所见即所得,全参数化,方便修改。

整个浇铸系统的设计参数将会保存为数据文件,利于任何时候进行修改。最终的设计结果可以输出到其他的三维设计系统中,其结果包括三维特征线,三维实体STEP文件,或CSV数据表格式文件。

高压铸造流道设计模板

软件预置了多种符合设计标准的浇铸系统模板库,用户可通过搜索,寻找最为接近浇铸系统开始设计。预定义模板的参数修改非常简单,而且全部为工业化的语言。同时在主窗口中提供了预览和三维标注。

采用这种“预定义模板”的方式,比传统的流道设计方法提速5至10倍。

值得一提的是,预定义模板与流道设计向导的工作方式完全结合,用户可以重新利用标准的设计向导,进行微调或者是一些特殊的修改。

高压铸造分析模拟

Cast-Designer CPI (Casting Process Insight) 采用了独特的有限元网格技术,打破了传统有限元建模困难的同时,又保留了有限元几何表面描述精细的独有优势。提供金属液的充型、凝固、热传、机械应力、变形等全耦合分析结果。准确预测其中的各种物理量和铸造缺陷。基于这种前端分析技术,大部分分析结果能在1小时内获得,以便工程师迅速做出工程决策。

在工艺设计的初期阶段,往往需要评估多个方案,其中包括入水位置,溢流槽优化等。Cast-Designer CPI 使用简单,只需经过简单的培训,即可迅速、精确地评估各种缺陷。因此,被广泛应用于模具生产企业,压铸厂和产品设计部门,以缩短产品开发的时间以及多次试模所造成的时间与成本的浪费。

核心价值:

CPI 是工程师迅速做出工程决策的最佳辅助工具,优化工艺设计,避免在后期花费更多的成本和代价。

- 基于有限元(FEM)分析技术 + CFD流动分析技术

- 全新的网格应用技术,既传承了有限元网格几何描述精确的优势,有打破了传统有限元网格模型建立困难的瓶颈。轻松建立高质量的分析模型。

- 从三维CAD开始,验证一个方案仅需1小时。

- 现代化的用户界面,集成了三维CAD系统、设计专家系统、知识库、分析模型建立等应用环境。用户仅需几分钟即可建立完整的分析模型。

- 易用,学习周期短。

领先的技术:

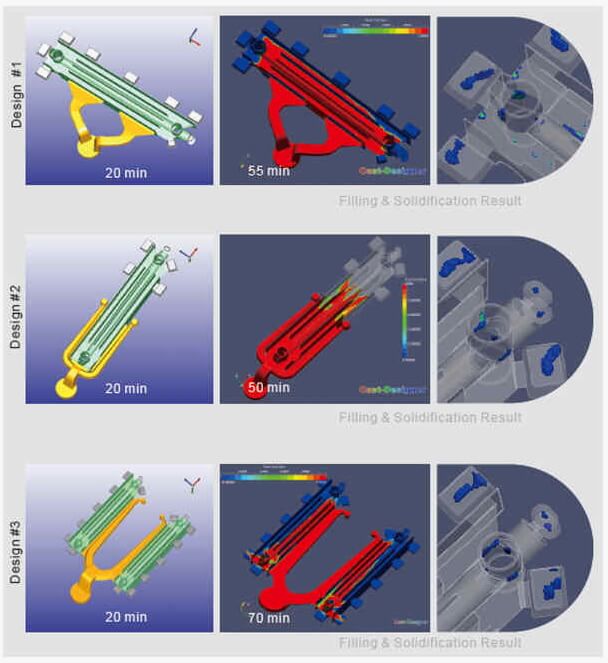

CPI 的美妙之处在于快速获得工程师所需要的评估结果,这在概念设计阶段是非常有效。流道工艺设计的好坏,直接影响了铸件的品质,而在设计初期,往往有多个方案需要进行评估,这些评估内容包括入水位置、大小、方向、流道方式等等。采用传统的CAE分析技术,建立分析模型并获得结果,往往需要几天。因此,无法满足工业上,对设计周期的需求。CPI 能在一天之内,评估4~5个工程方案,迅速排除不良设计。

利用Cast-Designer的设计专家系统,建立不同的设计方案,并利用CPI快速评估,最终做出正确的工程决策。

利用Cast-Designer的设计专家系统,建立不同的设计方案,并利用CPI快速评估,最终做出正确的工程决策。

卓越的网格技术和网格装配能力:

虽然有限元有着种种的优势,例如网格数量少、几何描述精确、全耦合计算等,但长期以来,网格划分是有限元工业应用中的噩梦。不但需要高素质的人才,而且需要非常耐心才能完成。而建立网格和网格装配所需要的时间,往往无法满足设计周期的需求。Cast-Designer通过20年的研究,采用了多项先进而唯一的核心技术,彻底解决了这个问题。现在,工程师已经能在几分钟之内,做出简单、可靠、精确、稳定的网格,并完成模具装配等复杂任务。

- 全自动建立三维六面体元素,用户无需任何CAE背景。

- 网格建立过程稳定、灵活。各区域元素大小可根据需要自由控制。

- 即时预览网格结果。

- 全新的“组合”功能,可对CAD对象重新结构化,例如,从现有的CAD几何中,重新组合或者提取出新的对象。类似于三维CAD软件中的布尔运算。而这种网格层面的“布尔运算”能力,能大量减轻工程师在CAD软件中的操作。

- 拥有超强的容错、修复能力,几乎任何的CAD问题,都无需再理会,例如重叠面、交叉面、自由边、丢失面、细小孔洞等。网格划分都可以自动修复。无需干预或者预先修复。

- 原始数据可以是通用的三维CAD格式,igs, step,也可以是表面网格格式,例如STL,甚至是CAD和网格混合的数据。

Cast-Designer 中,采用多项网格革新技术:

- 网格粗化技术:该技术针对薄壁特征开发,保持薄壁位置网格的连续而且数量合理。

- 自动分层技术:保证铸件最薄壁厚处,均有一层中间网格,该功能让充型计算更加稳定,解决了坏元素问题.

- 局部网格技术:可根据铸件几何特征的需要,在不同区域建立不同的网格密度。

- 节点平滑技术、节点映射技术:通过节点的移动,精确描述几何表面。提供高质量表面网格的保障。

- 标记点技术:保证在给定的几何特征处,有网格特征线,描述更加准确.

- “几何特征贴近”技术:提高表面网格的质量,同时让网格数量更少.

- 网格装配功能:支持混合网格类型,例如六面体和四面体的混合应用。该技术是商业软件中的特破性技术,保证了铸件和模具网格的节点连续,拥有良好的热传递计算结果的同时,有减少了网格数量,大大算短了计算时间。而且,该装配操作是全自动的。

- 可根据特殊需求,通过remesh功能,建立优秀的表面网格。

- 在熔模铸造中,自动建立型壳网格.

- 网格划分参数独立保存,方便随时调用.

- 提供在线帮助,同时配有不同铸造工艺的网格划分建立。

传统高压铸造工业案例的分析时间:

- 约30分钟:利用专家设计系统,配合知识库,建立规范合理的流道、溢流槽。

- 约10分钟:完成网格划分以及分析模型的建立,工艺参数设置

- 约1到1.5小时:完成充型、凝固的分析

- 约30分钟:分析结果并完成工业报告

4 到 5 个设计方案可在1个工作日之内完成设计与分析比较。

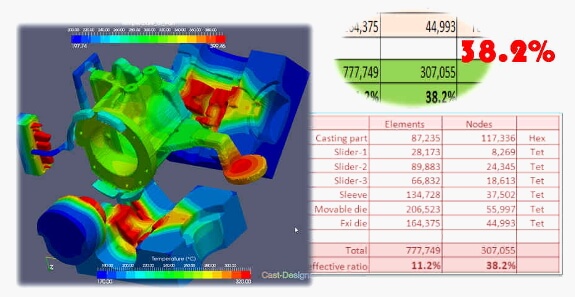

整体的模具分析:

在进行整体的模具分析之前,首先要利用网格装配功能,建立完整的模具网格模型。为了有正确的热传导,铸件与模具之间的所有节点必须连续。得益于Cast-Designer的多项网格革新技术,装配变得非常简单,仅需一个按钮,即可完整装配出模具的所有部件。而且支持混合网格。

上图为整体模具的分析结果,铸件与模具网格相比,利用率非常高。铸件采用六面体元素,117,336节点,模具采用四面体元素,定模侧44,993节点,动模侧55,997节点,加上滑块,铸件网格在整套模型中的利用率高达38.2%

上图为整体模具的分析结果,铸件与模具网格相比,利用率非常高。铸件采用六面体元素,117,336节点,模具采用四面体元素,定模侧44,993节点,动模侧55,997节点,加上滑块,铸件网格在整套模型中的利用率高达38.2%

整体模具分析的目的:

- 更准确的温度分析。常用于永久模重力铸造,由于充型时间较长,模具温度的影响不可忽略。

- 分析稳态的模具温度,在固定的生产周期中,模具的温度分布将与生产周期、温度平衡、冷却效率、模具寿命等相关。

- 模具温度,分析模具寿命。

- 机械应力分析需要考虑整体模具,铸件在冷却过程中,受模具影响。

- 冷却系统分析。

材料数据库:

Cast-Designer 提供了400多种标准的材料数据库,并根据不同的合金进行了分类。用户只需要选取材料牌号即可。同时,该材料数据库具有开放性,用户可以随时根据需要,添加自己的材料,或者修改现有的材料参数。

其他铸造工艺模块:

- 触变铸造

- 半固态铸造或液态模锻

- 挤压铸造和局部挤压销模拟

- 微观结构分析(铝合金、镁合金)