利用自动优化技术解决复杂零件的铸造卷气问题

第三篇:实现CAD驱动的智能优化

自动优化的过程与设定并不复杂,首先需要确定优化的目标,并用数学化的语言表达出来。优化的目标可以是单一目标也可以是多个目标,但随着优化目标数的递增,优化的计算量和难度也呈指数级别的递增。对设定某些特定的物理量如体积,缩孔体积,给定点的温度,固液态分数,表面积等,作为优化目标是非常简单的。但是如果需要描述液体的流态,卷气等则需要多费一些思量。通常需要不同物理量的匹配和相互运算,有时还要包含一些逻辑关系式。

在Cast-Designer中,用户可以自定义公式、表达式和复杂的逻辑联系式,其使用方式与日常的数学公式无异。这样,通过对结果变量的提取和数学处理,可以很容易地定制优化目标和优化准则。在输入变量上,用户可以定义原始变量和用数学关系式定义不限数目的中间变量,同时流道设计完全集成在整个分析系统中,且全参数化,这样就为全自动优化提供了技术保障。

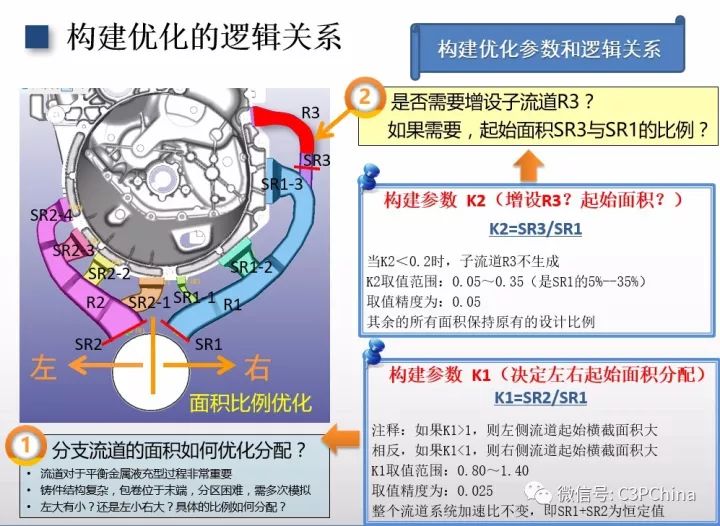

一、构建优化参数和逻辑关系

针对问题一:分支流道的面积如何优化分配?

- 流道对于平衡金属液充型过程非常重要

- 铸件结构复杂,包卷位于末端,分区困难,需多次模拟

- 左大有小?还是左小右大?具体的比例如何分配?

构建参数K1(决定左右起始面积分配)K1=SR2/SR1

注释:如果K1>1,则左侧流道起始横截面积大

相反,如果K1<1,则右侧流道起始横截面积大

K1取值范围:0.80~1.40

取值精度为:0.025

整个流道系统加速比不变,即SR1+SR2为恒定值

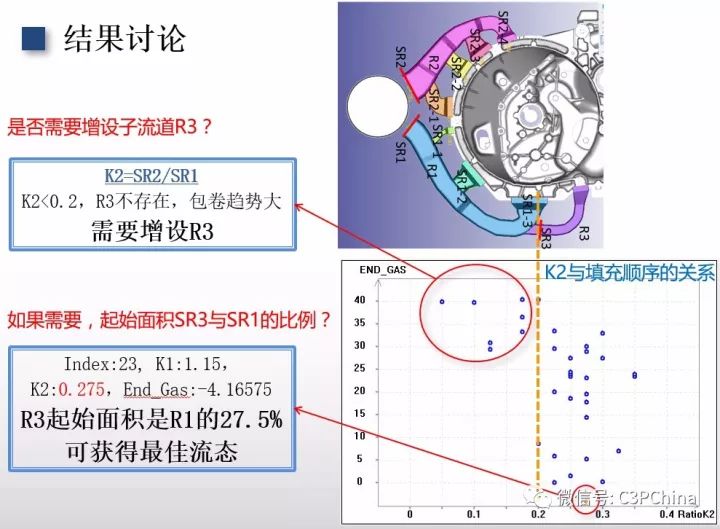

针对问题二:是否需要增设子流道R3?

如果需要,起始面积SR3与SR1的比例?

构建参数K2(增设R3?起始面积?)

K2=SR3/SR1

当K2<0.2时,子流道R3不生成

K2取值范围:0.05~0.35(是SR1的5%–35%)

取值精度为:0.05

其余的所有面积保持原有的设计比例

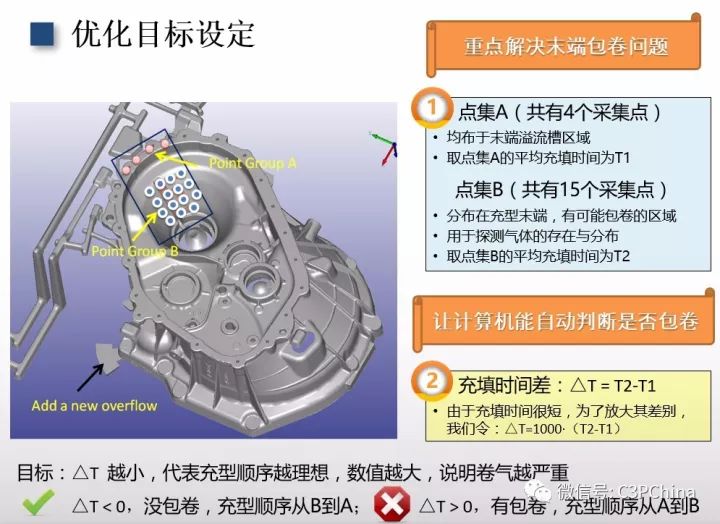

二、优化目标设定

为了解决末端包卷的问题,得到顺序充型的流态。

我们在缺陷A内侧设定控制点集A和点集B,其中点集A为四个点,均布于零件邻近溢流槽的区域;点集B为15个点,分布在一个较大的范围内(气体可能存在的区域),用于探测气体的存在与分布。

现在,要设定让计算机能自动判断是否出现包卷的判据

充填时间差:△T = T2-T1

目标:△T 越小,代表充型顺序越理想,数值越大,说明卷气越严重

![]() △T < 0,没包卷,充型顺序从B到A

△T < 0,没包卷,充型顺序从B到A ![]()

![]() △T > 0,有包卷,充型顺序从A到B

△T > 0,有包卷,充型顺序从A到B ![]()

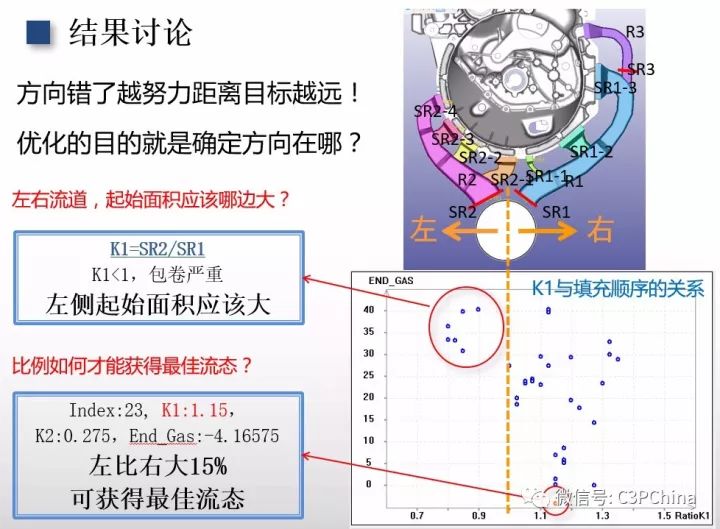

三、结果讨论

Cast-Designer 基于遗传算法的优化算法,可以很快达到分析目标。运行了30个迭代后,我们尝试对优化结果进行分析。

下图很清楚地看到,K1<1,包卷严重,因此:左侧起始面积应该大。另外,还得到了左比右大15%时可获得最佳流态的结论。

另外,K2<0.2,R3不存在,包卷趋势大

结论是:需要增设R3。同时,R3起始面积是R1的27.5%可获得最佳流态

自动优化的美妙之处就是无需用户一个一个地查看、分析计算结果,同时系统能根据历史的计算结果有效地指导下一步的参数选定,直到发现最优的结果为止。

在本例中,以上优化总共优化了30个迭代,且仍未收敛。但计算已经达到遗传的第五代,所以结果已经具备使用价值。我们采用 8个CPU/Core的Intel I7进行并行计算,计算单一模型的时间已经调整到仅为40分钟,所以全部计算大致耗费24个小时。

智能优化是未来的趋势,人工智能时代马上就要到来。

第四篇将会介绍智能优化的发展趋势、必备条件等。敬请期待。

C3P中国技术支持中心

Latest posts by C3P中国技术支持中心 (see all)

- 离心铸造的应用范围有哪些 - 2018年12月10日

- 热裂是什么 - 2018年11月21日

- 离心铸造的方法有哪些 - 2018年11月19日