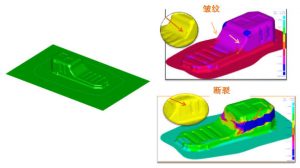

工业案例1:汽车油箱冲压工艺优化

难点:形状复杂,深度不匀,压边面积小,零件鞍部存在巨大深度落差易导致起皱和断裂。

对策:优化调整压边力、压延筋的分布和初始板材的大小,从而平衡材料流动,避免缺陷。

常规手段:手工调试方案组合,结合冲压加工仿真程序,对方案进行评估。

局限性:耗时长,效率低下,且很难找出最佳解和工作区间。

AI-Form策略:采用集成一体全自动化的优化方法,辅助工程师的方案选型,提高设计效率,节省时间成本。

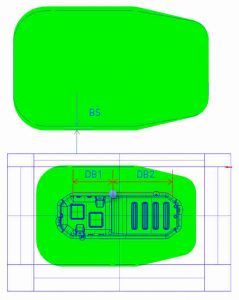

输入变量:

|

优化过程:

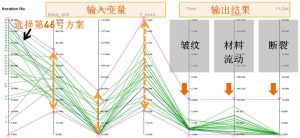

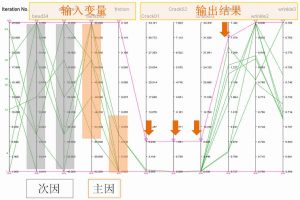

用DOE寻找可行的工艺窗口后,根据确定的主次影响因素,采用PSO粒子群算法或GA遗传算法进一步优化,确定最佳的工艺窗口。

调整平行坐标取值后PSO分析的结果

优化成效:当板材几何尺寸偏移量介于21~63, 压延筋长度介于50~89,压延阻力系数介于0.29~0.4的范围内,均能获得满意的冲压结果。

项目总结

- 可现实CAD驱动的自动优化。

- 可优化任何尺寸和参数,包括几何尺寸、材料参数、过程工艺条件等。

- 完全自动化的有限元网格划分和边界条件定义,无需人工干预。任何模拟参数均可作为优化准则。

- 无限的输入变量和输出结果。

- 多种优化算法:DOE,GA 和 PSO。

- 附带专业的优化结果过滤与分析工具,例如帕累托图,平行坐标图等。

- 支持并行计算和并行优化。

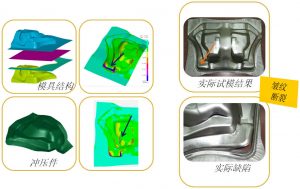

工业案例2:CAD驱动的模面优化解决复杂冲压件的断裂

难点:冲压产品的成形性往往受到其本身几何特征的诸多限制,尤其那些远离入口圆角的特征,控制的手段非常有限。且在实际冲压中解决起来往往效果不佳。

常规手段:通过修改模面,在压料阶段尽量蓄积更多的材料,在皱纹和断裂之间进行巧妙的平衡。

局限性:由于问题的非线性,如仅仅通过有限数量的手工修改,在缺乏人工智能指导的情况下是非常困难的。

AI-Form策略:采用CAD直接驱动优化,解决零件断裂问题。

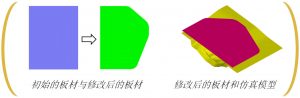

1,修改板材的形状和尺寸;

2,利用ParaCAD重构模面与工艺补充面,并提取其中影响入料的特征部分H1和H2进行参数化研究。

3, 优化工艺参数 – 压延力, 摩擦系数

优化成效:模面参数H2和摩擦系数是主因,而模面参数H1和压延筋阻力是次因。以下的工作窗口,均可获得高质量的冲压件

- 摩擦系数: 0.04 to 0.05

- H2: -55.0 to 30.0

- H1: -42 to -10

- 压延力大小: 0.01 to 0.05

图中显示了各变量的影响比例

批量生产零件与模拟结果比较 (云图为厚度分布)