仿真设计流程的智能化

一个典型的工程设计过程需要不断进行“设计—评估—改进”的循环。CAD/CAE 的引入提高了这一过程的效率。CAD 技术加快了造型、装配、出图的设计过程,而CAE 则减少了大量的物理试验,提供了有效的分析和评估工具。但是通常“设计—评估—改进”的设计循环过程需要通过人工完成。

设计人员以人机交互方式操作CAD/CAE 软件进行建模和仿真,准备各种软件的输入输出文件,在获得分析结果之后,进一步设计改进方案,然后重新进行CAD/CAE 建模仿真过程。在这种设计过程中,80% 的工作量是没有创造性的重复性工作,中间环节繁杂易错。

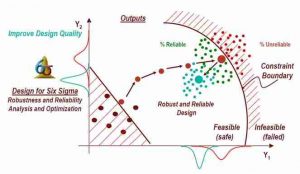

显然,由于循环周期长,需要耗费巨大人力,设计人员很难考虑很多方案。另外,由于这种设计过程依赖于人工试错和改进,设计结果很大程度上取决于设计人员的经验和其当时的工作状态。更重要的是,由于没有处理随机和不确定性因素的手段,这种设计分析过程基本不可能进行可靠性分析和稳健性分析。

普遍认为,继CAD、CAE 的应用后,一场崭新的设计革命正在兴起,其特征是CAD、CAE 软件的高度集成化,在设计流程中自动执行智能分析,对各种因素进行全面深入的评估。

AI-FORM 就引领着这场设计革命的发展方向,将人工智能技术完整地导入冲压设计与CAE分析过程中,从而消除了传统设计流程中的“瓶颈”,对整个冲压设计分析流程实现全数字化和智能化。

DOE试验设计

AI-FORM 试验设计是根据试验设计原则而发展起来的具体技术,它通过系统和有效的方法来分析设计空间,进行设计参数筛选,评估变量影响,以及辨别关键的设计变量交叉影响关系。普遍认为试验设计技术也是优化技术的一种替代方法。

为了能够快速建立及分析设计参数与产品特性间的相关性,AI-FORM 提供各种不同的设计实验法(Design of Experiment简称DOE)例如全因子、田口算法等实验规则,让产品设计者利用最少的实验模拟次数,快速地找出设计参数对产品特性间的相关性,增加产品设计者选择设计参数的正确性。

AI-FORM 强调在设计时必须考虑设计参数的可靠度与稳健性,极大地提升了产品设计优化的可靠度与强健性,使优化结果更值得信赖。

优化设计

AI-FORM 包含的优化方法可以分为以下几类:数值优化法、全局探索法和多目标多准则优化法。

实际上,数值优化的算法很多,且选择合适的算法极大地依赖于起始点的选择。AI-FORM 侧重于向用户提供适应性广,效率较高且使用简单的优化算法。

全局探索技术则避免了局限于局部区域,一般通过评估整个设计空间的设计点来寻找全局最优值。AI-FORM 全局探索法包括演化的遗传算法和粒子群算法,这些算法不受凸(凹)面性、光滑性或设计空间连续性的限制。在AI-FORM 遗传算法中,初始设计种群通过选择、杂交、变异等遗传操作得到进化,新的设计种群根据适者生存的法则从上一代种群中挑选出来。AI-FORM 的遗传算法针对冲压问题进行了特别处理,使之更有效率。

近似模型 Approximation

曲线拟合技术很久以来就被用于推导自变量与因变量之间的函数关系。用户可根据试验数据了解这些变量之间的关系,并发展经验关系式进一步用于性能预测。

分布式并行计算

AI-FORM 提供分布并行模式,使用户能够有效合理地利用硬件资源,对复杂耗时的优化任务进行分布式并行计算。AI-FORM 中的各种优化算法都支持分布式并行计算模式。

多目标多准则优化算法

优化按照优化目标的个数分为单目标优化和多目标优化。实际的优化问题很少是单目标优化,比如,追求高性价比就是要求在成本低的同时质量好,是两个目标优化的问题。多目标优化是提高产品竞争力的重要手段。

多目标优化需要权衡。AI-FORM 提供了一种易于使用的图形界面驱动的多准则权衡分析框架。借助于分析工具,工程师可以逐点调整约束条件从而得到一条最优设计方案的权衡曲线。

结果呈现

AI-FORM 为优化计算过程提供监控优化过程和数据的后处理工具,使用户能够实时了解设计方案变更的时机和效果,准确把握设计分析空间的特点和性质。

- 可视化:2D,3D,表面图,等值线图等;

- 分析数据能直接导入Excel进行后续分析;

- 统计分析法、回归分析法、方差分析法;

- 平行坐标图, Pareto图等。