【2025年9月19日】服务于先进制造业CAX和PLM解决方案的全球领先软件供应商C3P Software今日正式发布其最新研发的热气胀成形设计模拟软件——AI-Form HMGF(Hot Metal Gas Forming)。该软件是C3P Software与北京航空航天大学深度合作、联合攻关的技术成果,旨在为先进制造领域提供高效、精准的热气胀成形解决方案,标志着我国在该技术领域的数值模拟实现了国产化突破。

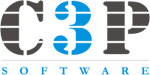

热气胀成形技术作为先进金属塑性加工领域的关键工艺,通过将管材或板材坯料加热至再结晶温度区间,借助高压惰性气体(通常为氮气)驱动坯料膨胀并与模具型腔精确贴合,从而一体化成形复杂截面构件。该技术具备材料利用率超90%、成形精度达±0.1mm、构件减重30%-50%等核心技术优势,在航空航天轻量化承力结构、新能源汽车电池包框架、轨道交通车体结构等高端制造场景中展现出不可替代的应用价值。尤其在汽车轻量化领域,采用热气胀成形的铝合金/高强度钢构件,可在实现车身减重的同时,使结构刚度提升20%以上,成为车企满足严苛能耗法规与碰撞安全标准的核心技术路径。

然而,热气胀成形过程涉及多物理场耦合(热-力-相变),其高温下材料流变行为、界面传热规律及相变动力学特性对设计与模拟技术提出很高要求。AI-Form HMGF热气胀成形软件针对上述技术瓶颈,构建了”参数化设计-多物理场模拟-工艺优化”的闭环技术体系:在设计端,集成管材中心线生成、基于应变的管材规格智能匹配、工艺补充面拓扑优化及模具分型面自动生成模块,设计输出的模具CAD模型可直接衔接CAE模块,实现设计与仿真数据的无缝流转,研发周期较传统流程缩短40%-60%。

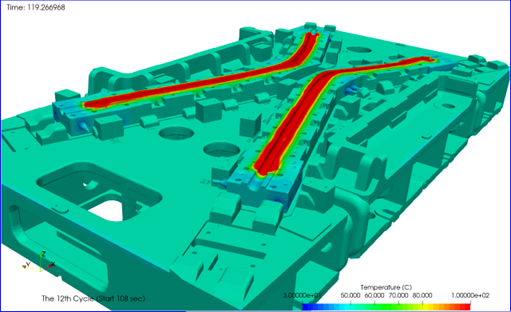

在数值模拟层面,AI-Form HMGF搭载了先进的材料本构模型库,包括多种高温流变模型,可精准表征材料在20-1500℃温度区间、10⁻³-10s⁻¹应变率范围内的应力-应变响应,并支持自定义材料参数导入。针对高温界面传热难题,软件创新采用动态传热系数模型,通过耦合接触压力(0-100MPa)及润滑条件等关键参数,实现传热系数的实时动态修正,温度场模拟误差控制在±5℃以内。此外,在材料组织模拟领域,软件嵌入相变动力学模型,可动态预测成形过程中奥氏体-铁素体-珠光体-马氏体相变分数及晶粒长大规律,并关联材料力学性能数据库,实现硬度、抗拉强度等关键性能指标的定量预测,为工艺参数优化提供量化依据。

北京航空航天大学李小强教授对该软件的技术突破给予高度评价:”热气胀技术是航空航天高端制造技术民用转化的典型范式,已在乘用车底盘结构、商用车车架等领域规模化应用。AI-Form热气胀成形软件的推出,不仅填补了国内该领域专业CAE软件的空白,其动态传热系数耦合算法、材料组织-性能一体化预测等核心技术指标已达到国际领先水平,将显著提升我国制造企业在复杂构件成形领域的自主研发能力。”

C3P Software全球市场总监David Keck表示:”AI-Form HMGF热气胀成形软件的发布是公司在热成形技术领域的又一重要突破,彰显了我们对先进制造技术创新的持续投入。未来,C3P Software将继续与北京航空航天大学等顶尖科研机构保持紧密合作,深化产学研融合,不断推动制造业软件的技术迭代与升级,为全球制造企业提供更具竞争力的解决方案。”

据悉,AI-Form HMGF热气胀成形设计模拟软件已完成商业化部署,首批用户涵盖航空工业主机厂、新能源汽车等行业龙头企业。通过该软件的应用,企业可将热气胀成形工艺研发周期缩短至原有的1/3,试模次数减少50%以上,将有效提升我国在高端成形制造领域的技术竞争力,为制造业向高端化、智能化转型提供关键软件支撑。

C3P中国技术支持中心

Latest posts by C3P中国技术支持中心 (see all)

- C3P Software发布热气胀成形设计模拟软件AI-Form HMGF - 2025年9月19日

- C3P 软件发布Cast-Designer V7.10: 下一代铸造解决方案的变革者 - 2025年7月18日

- C3P SOFTWARE与航发伊萨达成战略合作 - 2024年9月2日